时间:2023-09-28 来源:韦博体育投注官网

即使在清贫的岁月,也不能失去对幸福美好的向往,那些摆脱平庸的梦总能编制我们简单的生活,为我们简单的时光点缀希望。不能说我们总要多热爱生活,但总要有一颗懂得欣赏和珍惜的心。

我公司隶属于中国建材上海南方水泥集团,拥有1条5 000 t/d水泥熟料生产线年10月投入运行,年发电量约6 000万kWh。生料制备采用立磨终粉磨系统,2台HRM3400B生料立磨,台时产量为270 t/h,生料制备电耗为13.55 kWh/t。投产运行以来,与其他公司立磨系统相比,生料磨产量偏低,电耗偏高,制约了总系统的稳定运行。为此,我企业决定对该生料磨系统来进行综合优化技术改造。

(5)旋风筒系统阻力大,收尘效率低,管道磨损严重,造成大量漏风,虽多次焊补,但效果不大,同时分格轮锁风效果差。

(9)出磨斜槽原设计为XZ500型,生料磨提产后输送能力明显不足,存在堵料现象。

(10)入库提升机减速机原设计为B3DH11D,电动机功率为160 kW,2台生料磨提产后提升机电流经常超高报警,存在运行风险。

2017年初,公司为了稳定生料磨系统正常运行,提高生料磨台时产量和有效运转率及进一步降低系统电耗、解决磨内回粉多等问题,决定对生料磨系统做综合优化技术改造,经过相关技术人员认真分析、调查研究,并借鉴其他兄弟单位生料磨系统改造最佳实践及设备厂家经验,最终确定生料立磨终粉磨系统综合优化技术改造方案。

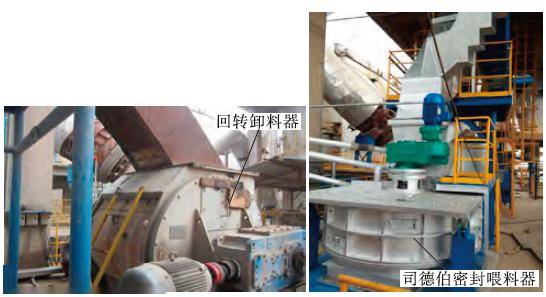

将2台入磨回转卸料器更换成带烘干功能和料封锁风功能的TSLM25司德伯密封喂料器,增加锁风效果和物料烘干效果,避免因堵料而造成停磨。入磨喂料设备改造前后对比如图1所示。

针对进磨热风管道角度较水平、易积灰以及原设计管道阻力大的问题,通过小组成员共同论证,我们对主管路和支管接口位置做整体抬高,同时优化了管路布设,大幅度减少了管道内积灰,解决了磨内回灰大的问题。改造前后进磨热风管道对比如图2所示。

针对双道蝶阀阻力偏大,常常会出现停磨后卡死的问题,我们采取将双道多叶片蝶阀控制改为单道闸板阀控制,并合理调整闸板与壳体的膨胀间隙,阀门位置前移至支管接口处,用来减少系统阻力,保障阀门运行的稳定性。热风管道调节阀阀门的改造如图3所示。

将旋风筒本体来优化,并更换新型锁风效果好的分格轮,增强收尘效率和锁风效果。旋风筒的改造对比如图4所示。

皮带式除铁器除铁效果差,设置位置不合理,针对安装的地方狭窄,我们现场多次测量和设计上做修改完善,进行定制化制作,顺利更换为管道式除铁器CYG-60-50产品,增强了磨机外排除铁效果。除铁器的改造对比如图5所示。

针对磨辊辊门密封处漏风大、安装难等问题,在选择密封材料的时候,就要考虑既要保证材料的强度和耐磨性又要保证材料韧性,我们决定采用不一样材料进行多次密封效果试验,最终选择采用尼龙带进行密封封堵,可大幅度减少辊门漏风状况,废气出口氧含量由原来的9%下降至6%,现场环境大大改善,减少了员工的劳动强度,降低了环保成本。立磨磨辊辊门的改造如图6所示。

化验室大胆尝试调整原料配比,中控室积极调整操作思路,并逐步摸索出经验,通过将生料磨循环风机出口阀门开度从100%逐步降低到70%,入增湿塔阀门开度逐步关到10%~20%,既保证了入磨风量和风温,提升了产量,又降低了生料制备的电耗。

在2019年2月份,将出磨斜槽规格由XZ500扩大至XZ630,汇总斜槽由XA630改成XZ1000,改造后未发生过堵料情况,运行平稳正常。改造后的斜槽如图7所示。

在2019年2月份,将入库提升机减速机规格由B3DH11D扩大至B3DH12D,电动机功率由160 kW增大至200 kW,改造后未发生过电流过载情况,运行平稳正常。

通过近两年的技术改造生产运行,生料磨系统运作状况良好,解决了多年来热风管内积灰、磨内回灰大、因堵料而造成停磨、生料制备电耗较高等问题,生料磨台时产量提高到285 t/h,吨生料电耗降低到12.7 kWh/t。优化改造后,生料磨系统每小时节电400 kWh,一年按照7 200 h运行,电价按0.7元/kWh计算,则累计年节电量为:7 200×400=288万kWh,每年直接经济效益为:288×0.7=201.6万元。

通过我公司生料磨综合优化技术改造,做到了既提升生料磨的台时产量,又大幅度的降低了吨生料的电耗。同时,既解决了烘干热风管道原设计阻力大、管道角度小、易积灰、易冲料的问题,又减轻了现场工人的劳动强度,提高了员工工作的信心和创新精神,达到了提产降耗的目的。

声明:本文由入驻搜狐公众平台的作者撰写,除搜狐官方账号外,观点仅代表作者本人,不代表搜狐立场。